Что такое одноразовый бумажный стакан и зачем его используют, думаю, нет смысла объяснять осведомленной в этом вопросе аудитории. Существует много компаний-производителей стаканов в России и по всему миру, каждая из которых стремится выделиться на рынке, создать свой уникальный и узнаваемый дизайн. Все верно, ведь потребители обращают внимание именно на внешний вид стаканчика, и одним из решающих факторов выбора окажется его дизайнерское оформление.

Но мы, в компании «Формация» понимаем, что специалисты в области применения бумажных стаканов смотрят на них не только как на емкость для горячих и холодных напитков разных объемов, размеров и цветов. Для них не менее важно качество исполнения этого продукта, его технические параметры, плотность материала, из которого он изготовлен, и многие другие «тонкости». Так как же, все-таки, бумага становится стаканом, и какие этапы преодолевают стаканчики, перед тем как попасть в руки конечного покупателя? В своём рассказе мы «приоткроем занавес» на процесс производства одноразовых бумажных стаканов компании «Формация» и пройдем весь путь пошагово.

С чего начинается?

Более 4 лет назад наша компания запустила производственную линию по выпуску одноразовых бумажных стаканов. Для их изготовления закупается ламинированный картон у ведущих европейских производителей, плотностью от 200 гр/м2 (для вендинговых стаканов и стаканов небольших объемов) до 250 гр/м2. Такой картон, в зависимости от вида стаканчика, с одной или двух сторон имеет слой барьерного покрытия (ламинации) тонким слоем полиэтилена, который предотвращает размокание стакана и защищает его от протечек (обозначается, чаще всего, +15РЕ).

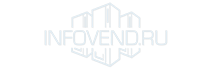

Когда сырье поступает к нам на производство, отдел качества тщательно проверяет рулоны на наличие внешних повреждений, на качество и сохранность заводской упаковки. На внешнюю стенку стакана наносится печать, — это может быть стандартный дизайн компании или индивидуальный дизайн заказчика. Если клиенту необходим стакан со своим логотипом, а дизайна нет, то мы предлагаем услугу разработки индивидуального стиля стакана нашим опытным дизайнером. Печать наносится офсетным либо флексографическим способом немигрирующими красками или красками на водной основе, безвредными для человеческого организма. Перед тем, как отпечатанный рулон отправится на вырубной станок, специалисты отдела качества делают срез и проверяют соответствие попадания нанесенной печати в цвет по шкале CMYK или Pantone.

После данной проверки, рулон отправляется на вырубной станок, где происходит высечка заготовок боковин стаканчиков при помощи плоского пресса. Вырубную машину заранее подготавливают к вырубке стаканов определенного размера, меняют настройки и вырубную плиту. Заготовки формируются в стопки, которые оператор вынимает по мере наполнения и складывает для транспортировки к следующему, самому важному и интересному этапу изготовления: скручивания формы и припаивания донышка.

Какой стакан для Вас?

Каждый объем (размер) стаканов производится на отдельной машине. Машины полностью автоматизированы и не требуют вмешательства в производственный процесс человека. Заранее вырубленные формы помещаются в накопитель, в другой отсек загружается рулонный ламинированный картон для донышек. Формирование стаканчика происходит методом сворачивания картона вокруг специальных матриц и запаивания краев. После этого процесса к заготовке припаивается дно, которое вырубается из рулона одновременно с процессом скручивания заготовки. Клей для формирования стакана на этом этапе не применяется. Все происходит при помощи термической обработки ламинированного слоя. Ламинированный слой при нагреве скрепляет края картона между собой, а дно запечатывается с помощью прокатного ролика так же методом термического воздействия. Особое внимание на данном этапе придается качеству герметизации донышек и боковых швов, чтобы стакан не протек и не расклеился при эксплуатации. В самом конце производственного цикла формируется верхний ободок стаканчика.

Качество скрутки горлышка особенно важно при изготовлении стаканов для вендинговых аппаратов. Если верхний завиток не докатан при производстве, он может развернуться при хранении, т.к. картон стремиться восстановить свою первоначальную форму, и стаканы будут застревать в аппарате. После формирования верхнего ободка стаканчика, системой воздушного удаления продукция выводится в приемник.

На этом этапе производства бумажных стаканов нашей компании происходит автоматический оптический контроль качества выпускаемой продукции. «Умная» машина сканирует каждый стакан на соблюдение «эталонных» параметров, которые загружены в память: дно, донный шов, боковая стенка. В случае определения нарушения, машина отбрасывает стакан с ошибочными параметрами.

А если нужен двухслойный стакан?

Двухслойные бумажные стаканы делают отдельные машины, в которых происходит стыковка обычного стаканчика со вторым (внешним) слоем. Заготовки для наружного слоя, а также заранее изготовленные однослойные стаканы загружаются в соответствующие отсеки. С одной стороны подается заготовка боковины, которая оборачивается вокруг формы и склеивается продольный шов. Следом подается однослойный стакан, к которому подклеивается склеенная вторая стенка. В изготовлении двухслойных бумажных стаканов для склейки швов внешней стенки и подклейки ее к стакану используется клей для бумажных и картонных изделий с пищевым допуском. Он не выделяет никаких вредных веществ и не влияет на здоровье потребителя.

Это все?

Готовый стакан из каждой партии попадает «в руки» специалиста отдела контроля качества, который осуществляет визуальный осмотр, позволяющий определить отсутствие поверхностных дефектов. Если все этапы контроля качества пройдены, стаканы упаковываются в полиэтиленовый рукав и складываются в гофрокороб для отправки своим покупателям. Что бы избежать деформации готовой продукции, укладка в гофрокороба осуществляется стопками в строго вертикальном порядке.

Следующими, кто перехватывает эстафету, является отдел логистики нашей компании, на чьи плечи ложится ответственность за качественную транспортировку груза по всем городам России, Европы и стран Ближнего зарубежья.

Одноразовые бумажные стаканы нашего производства имеют все соответствующие сертификаты качества и безопасны для здоровья человека.

Ориентируясь на стремление современного общества к заботе об окружающей среде и соблюдения здорового образа жизни, специалисты нашей компании стремятся постоянно открывать новые направления, создавать инновационные упаковочные решения. В ближайшем будущем мы предложим производственную линию бумажных стаканов из картона, отвечающего последним тенденциям в сфере упаковочных технологий — картон с биополимерным покрытием. Он отличается от обычного ламинированного картона тем, что углерод добывается из углекислого газа в атмосфере, а не посредством переработки ископаемых ресурсов, таким образом, баланс углекислого газа в атмосфере не увеличивается. Картон с биополимерным покрытием является на 100% разлагаемым.

Мы стремимся постоянно улучшать качество выпускаемой продукции, расширять ассортимент и уже в августе мы представим стакан для европейских вендинговых аппаратов объемом 165 мл. Диаметр дна нового стаканчика будет 45 мм, что в большинстве случаев, позволит не перенастраивать кофейный аппарат и не менять дозировку при переходе с пластика.

Полный ассортимент продукции вы можете найти на нашем сайте FORMACIA.RU